1. Strukturne značilnosti obdelovanca

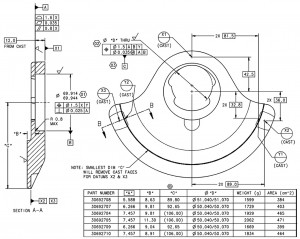

Oblika obdelovanca je tankostenskakolesne utežije pahljačaste oblike, material QT600, trdota 187-255 HBW, notranjost je luknja posebne oblike, najtanjši del pa je debel le 4 mm. Zahteve glede dimenzijske natančnosti bloka tehtnice so prikazane na sliki 1. Premer referenčne točke sredinske luknje B je Φ69,914–69,944 mm, toleranca pa le 0,03 mm. Spodaj je profilirana prazna luknja. Intermitentno rezanje se izvaja pri obdelavi referenčne luknje C in zunanjega kroga. Debelina stene tukaj je le 4 mm, kar zlahka povzroči rezalne napetosti in deformacije ter vpliva na tolerančno velikost referenčne izvrtine B, kar je težavna točka pri obdelavi obdelovanca.

2. Skrite nevarnosti tradicionalne obrti

Tankostenski deli se med postopkom rezkanja zlahka deformirajo, predvsem zaradi deformacije, ki jo povzroči rezalna napetost in vpenjanje. Tradicionalno shemo obdelave obdelujeta CNC obdelovalni center in CNC stružnica, ki je razdeljen na dva procesa. Eden je postopek OP10. Uporabite kolutni rezkar Φ60 mm za grobo in končno obdelavo zgornje ravnine na velikost risbe, uporabite rezkalo iz zlitine Φ20 mm za grobo rezkanje notranje luknje Φ51,04–51,07 mm do Φ50,7 mm (pustite 0,3–0,4 mm), uporabite rezkalo iz zlitine Φ20 mm grobo rezkanje notranje luknje Φ69,914~69,944 mm do Φ69,6 mm (pustite 0,3~0,4 mm), fino izvrtana notranja luknja Φ51,04~51,07 mm in Φ69,914~69,944 mm s finim vrtalnim rezalnikom, sveder 2 ×Φ18 mm z dvema majhnima luknjama. Drugi je postopek OP20. Zunanji krog "C" grobega in finega struženja ustreza tehničnim zahtevam risbe.

Težavnost obdelavekolesne uteži, referenčna luknja B, je bila obdelana na velikost, ki jo zahteva risba v postopku OP10. Odstranite obdelovanec in izmerite premer referenčne luknje B, Φ69,914~69,944 mm, napaka ovalnosti pa je 0,005~0,015 mm, velikost pa ustreza zahtevam risbe. Ko je OP20 obdelan, odstranite obdelovanec in izmerite premer referenčne luknje B, Φ69,914–69,944 mm, napaka ovalnosti pa je 0,03–0,04 mm. Vidi se, da je premer presegel zahteve risbe.

3. Rešitev

Izboljšajte orodje. Ali je zasnova vpenjalne naprave pravilna, neposredno vpliva na zagotavljanje natančnosti obdelave obdelovanca, izboljšanje delovne produktivnosti in zmanjšanje delovne intenzivnosti delavcev. Zaradi značilnosti tankostenskih delov bo prekomerna vpenjalna sila ali neenakomerna sila povzročila elastično deformacijo obdelovanca, kar bo vplivalo na natančnost tolerance velikosti in oblike dela ter sčasoma povzročilo, da bo velikost obdelanega dela izven tolerance. Da bi rešili to težavo, je treba pri načrtovanju hidravličnega orodja skrbno izbrati model in velikost vpenjalnega cilindra in podpornega cilindra.

Čas objave: 19. avgusta 2022